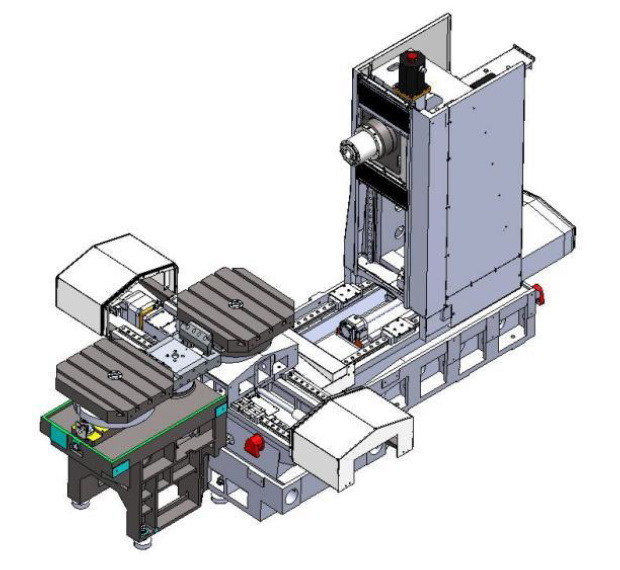

Горизонтально-фрезерный центр HML 63D

Особенности машины

1. Высокая жесткость, долгосрочное сохранение точности

1.1. Основные части станка: основание, каретка, стол, колонна и бабка изготовлены из высококачественной высокопрочного чугуна, с идеальным процессом термообработки для устранения остаточных напряжений и достаточным количеством армирующей пластины для обеспечения надежности всего станка. Обладает достаточной прочностью, жесткостью и высокой стабильностью;

1.2. 3-осевые роликовые линейные направляющие - высокой жесткости, хорошей динамической точностью;

1.3. 3-осевая передача использует шариковый винт с двойной гайкой тайваньского бренда, компактную конструкцию, плавное перемещение, высокую точность. Винтовая опора оснащена прецизионным винтовым опорным подшипником, а два конца трех осей предварительно растянуты, чтобы исключить потерю точности, вызванную термическим удлинением. Состоит из стабильной высокожесткой механической трансмиссионной системы;

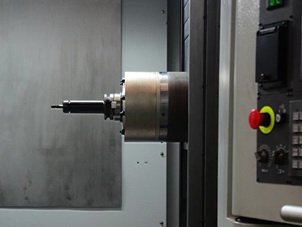

1.4. высокая жесткость шпинделя тайваньской марки BT50, использование консистентной смазки, может обеспечить постоянную и надежную смазку подшипника шпинделя, что позволяет рассчитывать на долгий срок службы шпиндельного узла;

2. Высокая точность, высокие динамические характеристики отклика

3. Высокая эффективность Скорость вращения шпинделя может достигать 6000 об/мин, быстрое перемещение по оси XY до 20 м/мин, быстрое перемещение по оси Z до 15 м/мин;

Основание, колонна и направляющая выполнены из высококачественного чугуна. Интегрированная конструкция рамной колонны с оптимальной симметрией и стабильностью.

Интегрированная конструкция станка имеет Т-образную форму, что обеспечивает точность станка. Колонна двигается по оси X, рабочий стол перемещается вдоль оси Z.

|

Передняя бабка и шпиндельная группа В оборудовании используются прецизионные подшипники. Точность вращения шпиндельной группы обеспечивается прецизионной обработкой и сборкой. Оборудование оснащено системой смазки подшипников шпинделя. Принудительное охлаждение используется для шпинделя, что обеспечивает тепловую деформацию и улучшает стабильность рабочей точности оборудования. ось Y (передняя бабка вверх и вниз) оснащено гидравлической системой балансировки. Таким образом, точность оси Y наилучшая. |

|

Поворотный рабочий стол (Ось B паллета) позиционирование и фиксация c помощью 4-х штифтовых устройств с встроенным фиксирующим устройством |

АТС

Механический сменный рычаг кулачкового типа с 2 переключателями. Смена инструмента и открытие/закрытие двери магазина осуществляется одновременно. Стандартный конус инструмент BT50, вместимость 40 инструментов. Время смены инструмента 3,5 с.

Пневматическая, смазочная и гидравлическая система (Опционально: пневматическая система FESTO(Германия. Система смазки – США и гидравлическая система – Япония)

Охлаждение, система удаления стружки

Помимо системы охлаждения инструмента, система охлаждения может быть оснащена устройством для промывки поддонов для заготовок (опционально), устройством удаления масла (опционально). Спиральный конвейер для стружки может автоматически удалять стружку в коллектор. Устройство для удаления стружки с цепного типа автоматически удаляет стружку

Система ЧПУ

Система управления FANUC 0i MF для осей X, Y, Z. и B. Встроенный интерфейсы Ethernet и RS 232C. Высококачественные ключевые электрические элементы для обеспечения надежности машины

Комплектация

| Стандартная | Дополнительная |

| ЧПУ FANUC | Внешний конвейер |

| Охлаждение шпинделя | Автоматическая смена инструмента (40/60/120) |

| Освещение рабочей зоны | Подача СОЖ (давление 20 бар) |

| Защитные кожуха осей X, Y, Z | Стабилизатор |

| Внутренний двойной конвейер для стружки | Удлиняющий суппорт |

| Автоматическая система смазки | Воздушный пистолет |

| Кабинетная защита | Водяной пистолет |

| Рабочее освещение | |

| Трехцветная лампа | |

| - |

Технические характеристики

| MLH-63D | ||

| Система ЧПУ | FANUC 0i MF(1) | |

| Паллета L/W | 630х700мм | |

| Максимальная нагрузка на паллет | 1200 кг | |

| Количество паллет | 2 шт. | |

| Время смены паллет | 16 сек. | |

| Размер Т-слотов | 5*22*125мм | |

| Индексация рабочего стола (ось B) | 0,001°х360 | |

| Точность позиционирования рабочего стола | 5” | |

| Точность репозиции рабочего стола | 3” | |

| Максимальный обрабатываемый диаметр | Ø950 | |

| Перемещение по оси Х (рабочий стол) | 1050 мм | |

| Перемещение по оси Y (передняя бабка) | 800 мм | |

| Перемещение по оси Z (колонна) | 850 мм | |

| Расстояние от центр шпинделя до поверхности паллет | 0~750 мм | |

| Расстояние от торца шпинделя до центра паллет | 160~1010 мм | |

| Конус шпинделя | BT50 | |

| Обороты шпинделя | 6000 об/мин | |

| Скорость подачи резки (X, Y, Z) | 20000 мм/мин | |

| Усилие резания – пост./макс. | 472/560 Нм | |

| Внутренний диаметр подшипника шпинделя | 100 мм | |

| Скорость быстрого перемещения (X, Y, Z) | 24 м/мин | |

| Минимальное перемещение (X, Y, Z) | 0.001 мм | |

| Количество инструментов в АТС | по запросу | |

| Мощность двигателя шпинделя | 18.5/22 кВт | |

| Мощность двигателя по осям X/Y/Z/B | 3/3/3/2.5 кВт | |

| Точность позиционирования | 0,004 мм | |

| Повторяемость | 0,002 мм | |

| Энергопотребление | 40 КВА | |

| Габариты станка (ДхШхВ) | 5260х3210х2750 мм | |

| Вес машины | Около 12,5 тонн | |

Все технические характеристики носят информационный характер и могут быть изменены производителем без уведомления.